یکنواختی ضخامت لایه نشانی لایه نازک به روش کندوپاش مگنترون

کندوپاش مگنترون روشی بسیار کارآمد برای لایه نشانی لایههای نازک مواد بر روی یک زیرلایه برای اهداف تحقیقاتی و صنعتی است. یکنواختی ضخامت لایه نازک یک پارامتر مهم در علم و صنعت است که میتوان آن را با کندوپاش مگنترون با دقت بالایی (کمتر از ۲% تغییر ضخامت روی زیرلایه) به دست آورد. دستگاههای پوششدهی کندوپاش خلاء میتوانند یکنواختی لایهنشانی با روش کندوپاش مگنترون را از طریق کنترل دقیق فشار محفظه، فاصله منبع تا زیرلایه و چرخش زیرلایه، افزایش دهند.

چرا یکنواختی مهم است؟

تولید ضخامت یکنواخت پوششها در لایهنشانی بخار فیزیکی (PVD) از اهمیت بالایی برخوردار است، زیرا عملکرد، دوام و کیفیت محصول نهایی را تعیین میکند. در پوششهای نوری، کوچکترین تغییر در ضخامت میتواند خواص انتقال یا انعکاس نور را تغییر دهد. در صنعت نیمههادی، یکنواختی لایه برای اطمینان از رسانایی یا عایق بودن ضروری است. از نظر مکانیکی، لایههای غیر یکنواخت منجر به تنش، ترک خوردگی یا لایه لایهشدن میشوند. در پوششهای محافظ، نقاط نازک نیز میتوانند نقطه شروع خوردگی یا سایش باشند. همچنین، در کاربردهای تزئینی، تغییر ضخامت باعث تغییر رنگ و ظاهر میشود. بنابراین، یکنواختی ضخامت برای عملکرد پایدار و طول عمر پوشش بسیار مهم است.

چه چیزی بر یکنواختی ضخامت لایه در پوششهای PVD تأثیر میگذارد؟

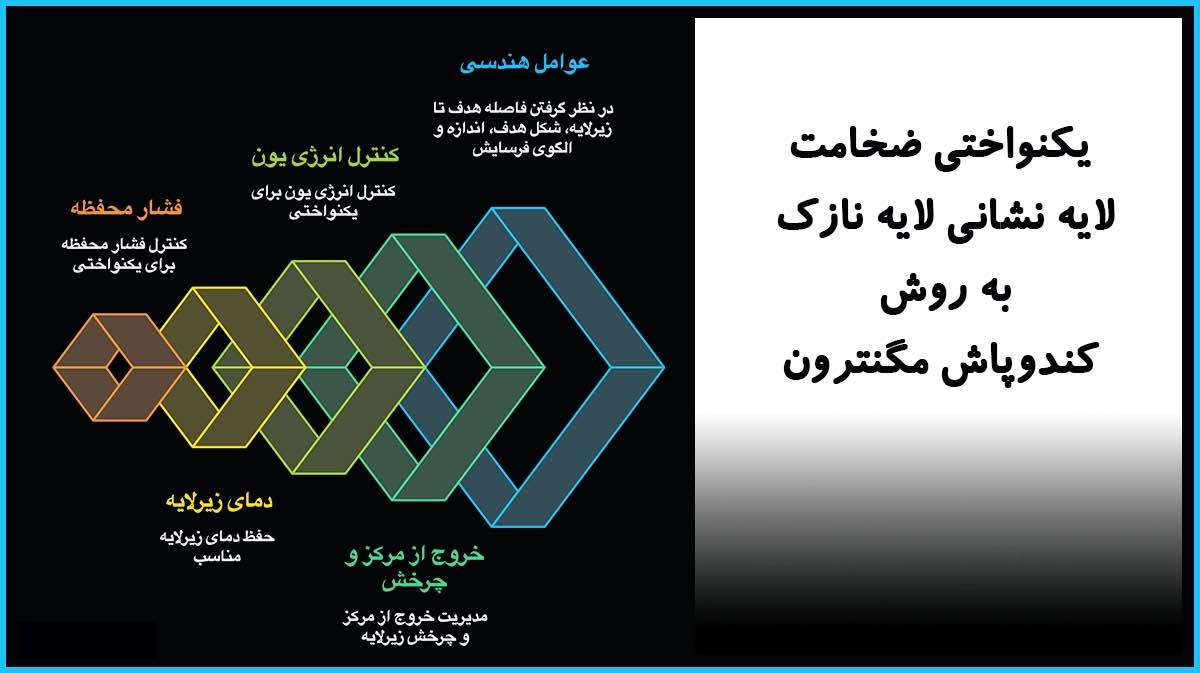

برخی از فرآیندها در طول لایهنشانی بر یکنواختی ضخامت لایه حاصل در کندوپاش مگنترون تأثیر میگذارند. بر اساس تئوری، یکنواختی ضخامت لایه نازک ایجاد شده توسط کندوپاش مگنترون را میتوان با در نظر گرفتن اثرات عوامل هندسی مانند فاصله هدف تا زیرلایه، شکل هدف، اندازه و الگوی فرسایش، خروج از مرکز و چرخش زیرلایه، علاوه بر کنترل انرژی یون، دمای زیرلایه و فشار محفظه مدیریت کرد.

خوردگی هدف و اثر شکل

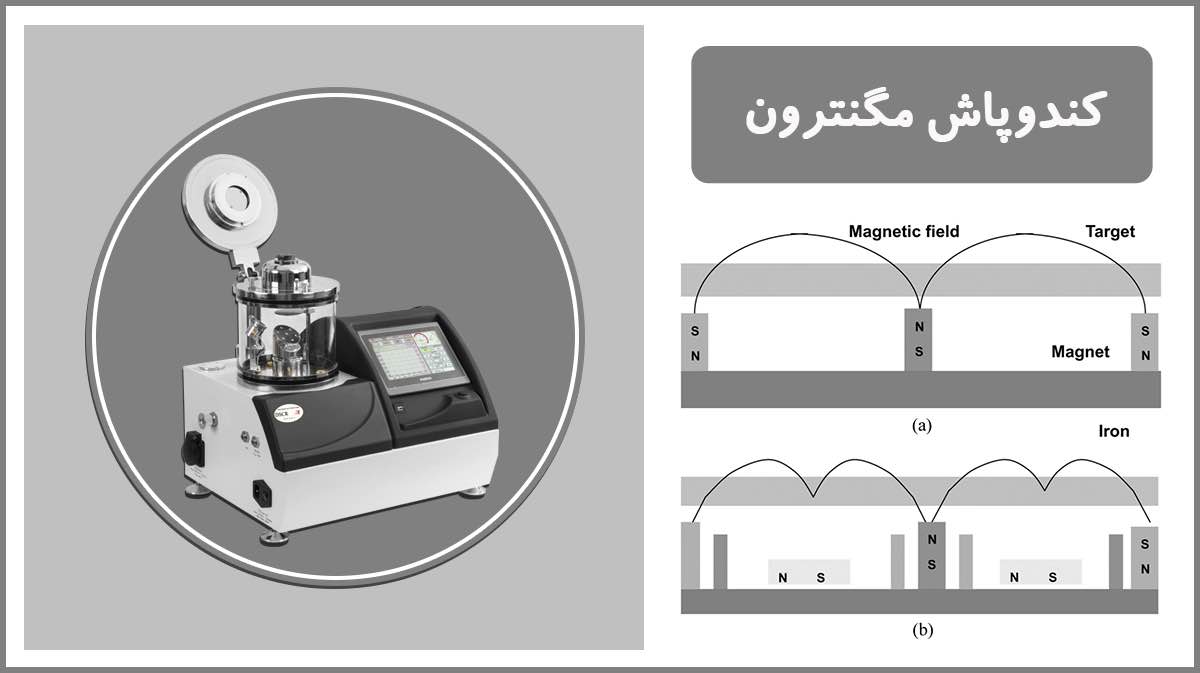

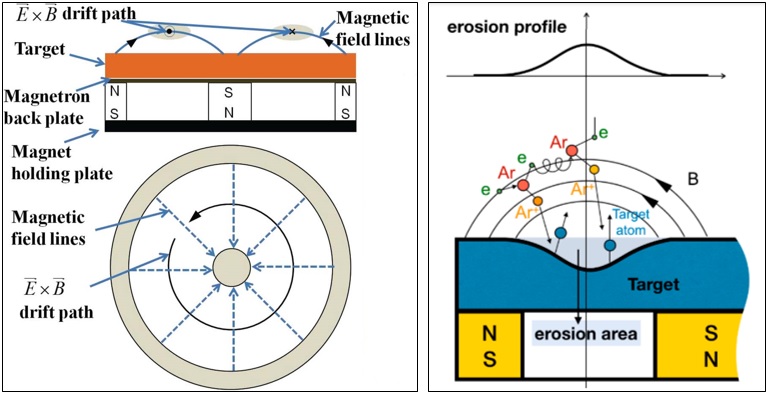

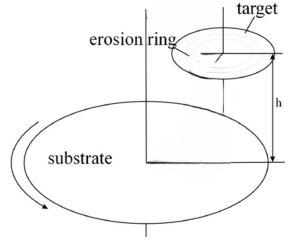

خوردگی هدف

همگنی سطح هدف بر یکنواختی لایه ایجاد شده تأثیر میگذارد. ذرات باردار ایجاد شده در نتیجه بمباران یونی هدف، تمایل به چرخش بالای سطح هدف در حضور میدان مغناطیسی کاتد مگنترون دارند، سپس با اتمهای آرگون برخورد کرده و الکترونهای آزاد و یونهای مثبت آرگون بیشتری تولید میکنند. ذرات باردار محصور شده در سطح هدف توسط میدان مغناطیسی با هدف برخورد میکنند، که منجر به خوردگی هدف میشود (شکل ۱).

محدود شدن الکترونهای پرانرژی کندوپاشی در میدان مغناطیسی کاتد مگنترون، یونیزاسیون و سرعت کندوپاش را در فشار کار پایینتر، کیفیت لایهنشانی را افزایش میدهد، در حالی که دارای معایبی مانند شار یونی غیر یکنواخت بر روی هدف، خوردگی غیر یکنواخت هدف و کاهش استفاده از هدف (معمولاً ۲۰-۴۰%) است.

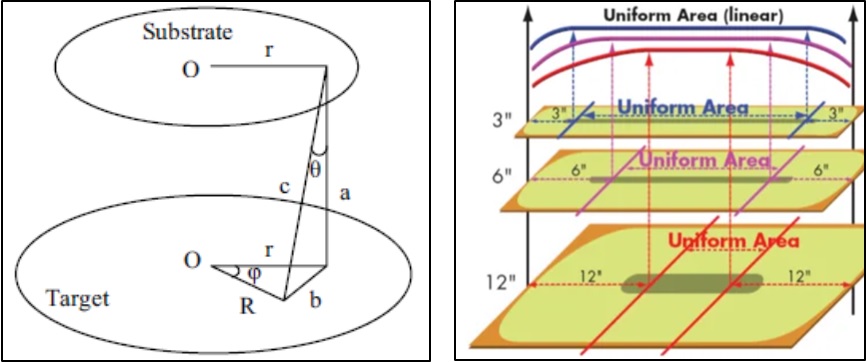

شکل هدف

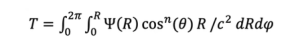

شکل هدف بر یکنواختی توزیع ضخامت لایه رسوب شده ناشی از توزیع فضایی ذرات کندوپاش شده تأثیر میگذارد. به طور کلی، توزیع ضخامت لایه نازک T در سیستمهای کندوپاش مگنترون متناسب با نرخ رشد در هر نقطه از زیرلایه است. توزیع ضخامت لایه نازک روی یک زیرلایه روی یک هدف گرد در معادله ۱ فرموله شده است:

معادله ۱

که در آن c۲=a۲+b۲ و b۲=R۲+r۲-2Rrcosφ پارامترهای هندسی هستند که در شکل ۲ نشان داده شدهاند، cosn(θ) توزیع فضایی جریان اتمهای کندوپاش شده را مشخص میکند و Ψ(R) نرخ خوردگی کاتد را توصیف میکند.

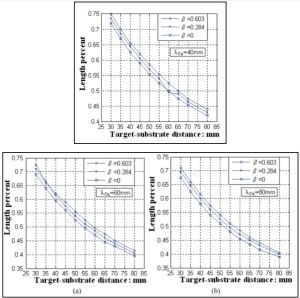

همچنین، یکنواختی لایهنشانی لایه نازک از یک هدف مستطیلی با فواصل مختلف هدف تا زیرلایه در شکل ۲ (راست) نشان داده شده است.

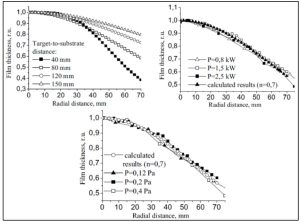

اثر فشار محفظه: توزیع ضخامت ناشی از ذرات سریع و کند

ذرات کندوپاش شده از سطح هدف، بسته به فشار محفظه در طول فرآیند کندوپاش مگنترون، به ذرات سریع و کند تقسیم میشوند. ذرات سریع پس از کندوپاش مستقیماً و بدون هیچ برخوردی به سطح زیرلایه میرسند، در حالی که ذرات کند از طریق انتشار با پراکندگیهای متوالی به سطح زیرلایه میرسند.

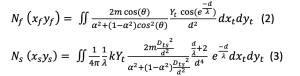

معادلات ۲ و ۳ (شکل ۳) در زیر تعداد ذرات سریع و تعداد ذرات کند رسوب شده در واحد سطح روی زیرلایه را نشان میدهند.

که در آن Yt تعداد ذرات پراکنده در واحد سطح هدف، (xt, yt) مختصات یک نقطه روی هدف و κ ضریب انتشار (m۲/s) است.

باید هر دو دسته ذرات سریع و کند را در تشکیل ضخامت کل لایه در نظر بگیریم. از معادلات (۲) و (۳) میتوان دریافت که توزیع یکنواخت ضخامت لایه تحت تأثیر پارامترهای هندسی مانند فاصله هدف تا زیرلایه، دما، فشار گاز، نیروی الکترومغناطیسی و سایر عوامل قرار میگیرد. ناحیه خوردگی هدف مستقیماً در فرآیند ایجاد لایه نازک مؤثر است، در نتیجه، تعریف پارامترهای هندسی آن مهم است.

تأثیر فاصله هدف تا زیرلایه بر یکنواختی ضخامت

به طور کلی، افزایش فاصله هدف تا زیرلایه، منجر به لایهنشانی یکنواختتر با توجه به توزیع فضایی یکنواختتر اتمهای هدف کندوپاش میشود.

مطالعه موردی: یکنواختی پوششدهی از کندوپاش یک هدف مستطیلی

برای بررسی وابستگی یکنواختی ضخامت به فاصله هدف تا زیرلایه و ناحیه فرسایش هدف برای یک هدف مستطیلی، با فرض مس به عنوان ماده هدف و آرگون به عنوان گاز کندوپاش، انرژی اتمهای مس پراکنده کمتر از ۱۰ الکترون ولت است. بنابراین، میانگین مسیر آزاد برای اتمهای مس برابر است با:

در دمای ۳۰۰ کلوین و فشار ۱ تا ۵ پاسکال، میانگین مسیر آزاد اتمهای مس حدود ۲۱ تا ۱۳۸ میلیمتر است.

در اینجا نسبت بین طول ناحیه یکنواخت روی زیرلایه و طول زیرلایه به عنوان درصد طول در نظر گرفته میشود تا یکنواختی ضخامت لایه نازک در شرایط مختلف هدف مورد بررسی قرار گیرد؛ همچنین ناحیه یکنواخت به عنوان ناحیهای تعریف میشود که ضخامت لایه نازک کمتر از ۵٪ غیریکنواختی دارد.

با تغییر فاصله هدف تا زیرلایه از ۳۰ میلیمتر به ۸۰ میلیمتر با بازده کندوپاش (Y) به عنوان ۱.۵ اتم در هر یون، چگالی جریان ۲ میلیآمپر بر سانتیمتر مربع و میانگین مسیر آزاد اتم مس ۴۰، ۶۰ و ۸۰ میلیمتر، درصد طول یکنواخت به طور متناسب کاهش مییابد. در نتیجه، ضخامت لایه نازک با کاهش فاصله هدف تا زیرلایه افزایش مییابد (شکل ۳). ضریب بتا در این نمودار ضریب برازش است.

در شکل ۴ نیز تأثیر توان کندوپاش و فشار کار محفظه بر یکنواختی لایه نازک مطالعه شده است.

حرکت زیرلایه

جابجایی زیرلایه در طول فرآیند لایهنشانی میتواند در بازتوزیع ذرات بر روی زیرلایه کمک کند. چرخش زیرلایه معمولاً برای بهبود یکنواختی ضخامت لایه نازک، حتی روی زیرلایههایی با مساحتهای بسیار بزرگتر از هدف، استفاده میشود.

چرخش زیرلایه میتواند به انواع مختلفی مانند حرکت صفحهای، چرخش سیارهای یا حرکت چرخشی زاویهدار انجام شود. هر نوع چرخش منجر به یکنواختی متمایزی در لایه نازک نهایی میشود و میتواند منجر به تشکیل ساختارهای مختلف شود.

دستگاههای پوششدهی خلاء شرکت پوششهای نانوساختار میتوانند به نگهدارندههای نمونه چرخان مختلفی مجهز شوند تا زیرلایه را در طول فرآیند پوششدهی بچرخانند. نگهدارنده چرخان نمونه با ارتفاع و شیب قابل تنظیم، همراه با دستگاههای پوششدهی اسپاتر و پوششدهندههای کربنی شرکت پوششهای نانوساختار ارائه میشود. شرکت پوششهای نانوساختار همچنین نگهدارندههای نمونه با چرخش سیارهای را ارائه میدهد که امکان کندوپاش زاویهدار (GLAD sputtering) و پوششدهی یکنواختتر را روی زیرلایههای کوچک (تا قطر ۲ اینچ) فراهم میکند.

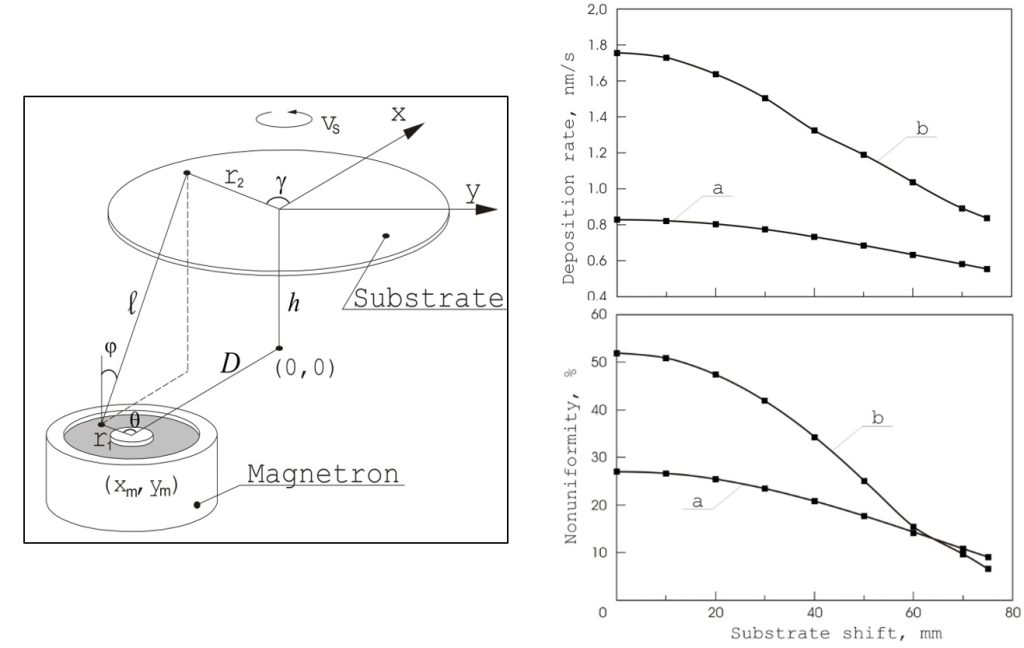

خروج از مرکز زیرلایه

خروج از مرکز زیرلایه نسبت به محور هدف به عنوان فاصله جابجایی بین مرکز هدف و زیرلایه مطابق شکل ۶ تعریف میشود. نرخ لایهنشانی V (r۲, t) در زمان t بر روی سطح زیرلایه روی نقطه واقع در فاصله r۲ از مرکز زیرلایه را میتوان با معادله ۴ محاسبه کرد.

معادله ۴

همانطور که در شکل ۶ نشان داده شده است، Rmin و Rmax حداقل و حداکثر شعاع ناحیه خوردگی هستند؛ ϕ زاویه کندوپاش و چگالش است؛ θ زاویه قطبی است؛ l فاصله از نقطه کندوپاش تا نقطه لایهنشانی است؛ و v۱(r۱) نرخ کندوپاش ماده هدف در شعاع r۱ است.

نمایه توزیع ضخامت در جابجاییهای مختلف مرکز زیرلایه نسبت به مرکز هدف نشان میدهد که با افزایش فاصله بین مراکز زیرلایه و هدف، نرخ لایهنشانی کاهش و یکنواختی لایهها افزایش مییابد.

دستگاه پوششدهی کندوپاشی و تبخیر حرارتی کربن در خلاء DSCT-300 با درب دوتایی پوششدهنده کندوپاشی و کربن میتواند مرکز نگهدارنده زیرلایه را نسبت به منبع جابهجا کند تا یکنواختی پوشش افزایش یابد.

استفاده از ماسک بر روی هدف

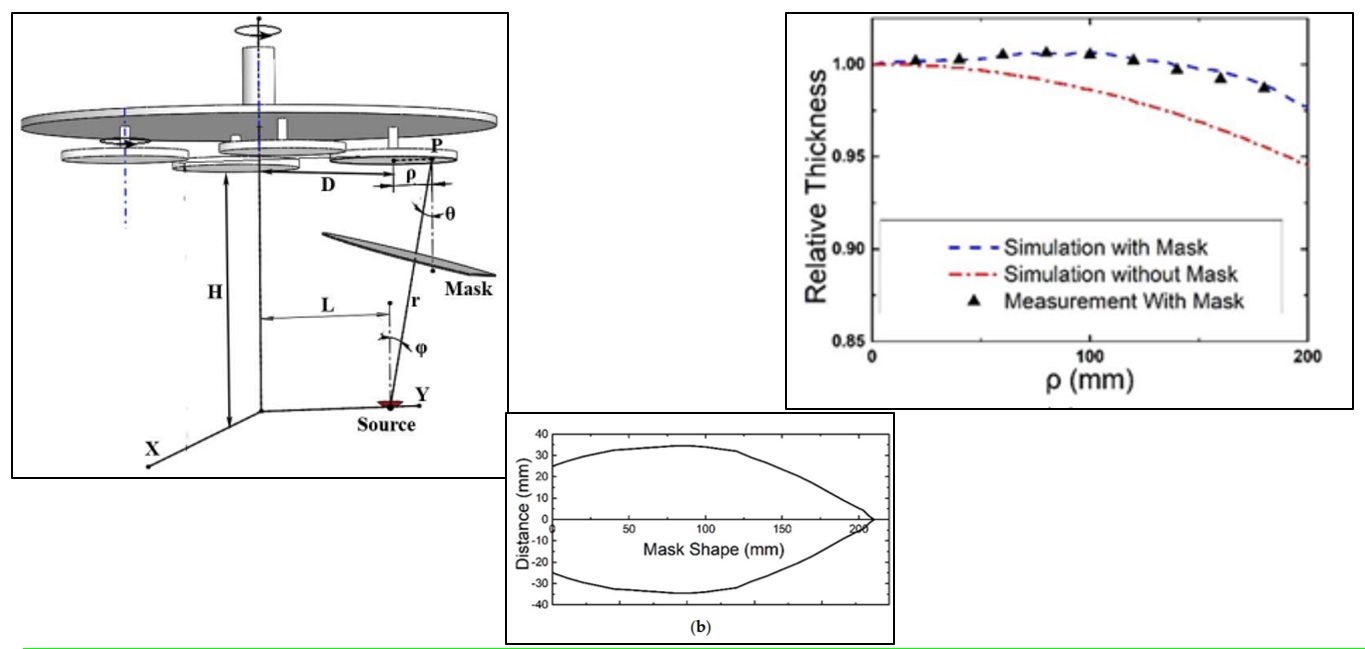

قرار دادن ماسک با طرحهای مختلف بر روی هدف نیز میتواند نرخ لایهنشانی از نقاط مختلف هدف بر روی زیرلایه را کنترل کند و یکنواختی ضخامت پوشش نهایی را افزایش دهد. تغییر در یکنواختی ضخامت لایههای نازک ناشی از استفاده از ماسک در شکل ۷ نمایش داده شده است.

پوششدهنده اسپاترینگ مدل DST3-S با کاتد مستقیم سهگانه با یک ماسک طراحیشده ویژه برای بهبود یکنواختی ضخامت لایه نازک عرضه میشود.

دستگاههای لایه نشانی اسپاترینگ شرکت پوششهای نانوساختار

شرکت پوششهای نانوساختار طراح و تولیدکننده سیستمهای لایه نشانی بخار فیزیکی در خلاء با کیفیت بالا و قابل اعتماد است. محصولات این شرکت شامل سیستمهای اسپاترینگ (لایهنشانی کندوپاشی)، سیستمهای لایه نشانی کربنی، سیستمهای تبخیر حرارتی و سیستم لایه نشانی لیزر پالسی است. همه دستگاههای لایهنشانی اسپاترینگ شرکت پوششهای نانوساختار قادر به لایه نشانی به روش اسپاترینگ مگنترون هستند.

دستگاههای لایه نشانی اسپاترینگ شامل دستگاه لایه نشانی اسپاترینگ با تبخیرکننده حرارتی DST3 و DST3-T، دستگاه لایه نشانی اسپاترینگ رومیزی مگنترونی DST1-300 و DST1-170 و دستگاه لایه نشانی اسپاترینگ رومیزی توربو پمپ شده و کربنی DSCT و DSCT-T مجهز به پمپ توربومولکولار هستند. برای اطلاعات بیشتر، لطفاً به وبسایت مراجعه کنید.

برخی سیستمهای خلاء پوششهای نانوساختار

منابع

- Geisler, Ch. Braatz, J. Bruch, A. Kastner, M. Kress, M. Ruske, T. Willms, A. Zmelty, Meeting the demands of modern large area glass coating: latest developments of horizontal and vertical coaters and applications, Thin Solid Films, Volume 442, Issues 1–۲, ۲۰۰۳, Pages 15-20, https://doi.org/10.1016/S0040-6090(03)00931-3

- Performance of a size-selected nanocluster deposition facility and in situ characterization of grown films by x-ray photoelectron spectroscopy,Review of Scientific Instruments 85, 065109 (2014) http://dx.doi.org/10.1063/1.4882315

- Feist, Christian, A. F. Plankensteiner and Jörg Winkler. “Studying Target Erosion in Planar Sputtering Magnetrons Using a Discrete Model for Energetic Electrons.” (۲۰۱۳).Proceedings of the 2013 COMSOL Conference in Rotterdam

- Soloviev, A. A., N. S. Sochugov, K. V. Oskomov, and N. F. Kovsharov. “Film thickness distribution in magnetron sputtering system with the round cathode.” Изв. вузов. Физика ۸ (۲۰۰۶): ۴۹۱-۴۹۳.

- Coatings 2021, 11, 599. https://doi.org/10.3390/coatings11050599

-

ZHANG Yichen et al. / Physics Procedia 32 ( 2012 ) 903 – ۹۱۳.

- Golosov, D., Melnikov, S., Zavadski, S., Kolos, V., & Okojie, J. (2016). The increase in thickness uniformity of films obtained by magnetron sputtering with rotating substrate. Plasma Physics and Technology, 3(3), 100-104.

- Z. Jiang, J.Q. Zhu, J.C. Han, P. Lei, X.B. Yin, “Uniform film in large areas deposited by magnetron sputtering with a small target”, Surface and Coatings Technology, Volume 229, 2013, Pages 222-225, ISSN 0257-8972, https://doi.org/10.1016/j.surfcoat.2012.03.075.

- Wang, Ben, et al. “Simulation and optimization of film thickness uniformity in physical vapor deposition.” Coatings 8.9 (2018): 325.